筐体はノイズシールドとしての役目もあり、ノイズの空間伝導をシールドで遮断する。シールドは回路の一部やケーブルを覆うように使用する場合や、筐体のように装置全体を覆うシールドとして使用する場合等がある。筐体はもちろん、回路の一部やケーブルを覆うシールドも設計の初期段階で検討したほうがメリットがある。EMI 測定時などの最終段階でのシールド追加は、再設計による製品納期遅延やコストに大きな影響が出るためだ。最終段階では、制約が多くシールド構造を作れないことも多い。設計初期段階での検討で「シールド不要」の結論が出た場合も、シールドを追加できる構造をあらかじめ用意しておいた方が安全だ。

プリント基板やケーブルなどの導体、半導体デバイスを金属板の近くに置くことで、ある程度のシールド効果を持たせることができる。実装部品は低背型面実装部品で、プリント基板は電源層と GND 層を持つ多層板を使用することで高いシールド効果を持たせることができる。高価な筐体ではなく、比較的安価な筐体で対応できる。もちろん、回路、部品やプリント基板パターンを注意深く作れば、ノイズ発生レベルを低く抑え、シールド設計に余裕ができる。

フォルタ:伝送路にフィルタを追加

シールド:シールド ノイズ発生源を金属で覆う

シールド

シールドは機器本体やケーブルなどを覆う形で使用する。機器本体などのノイズがシールドを貫通する特性(逆に言えば遮断する特性)を説明する。内部のノイズが外部に貫通する特性と、外部のノイズが内部に侵入する特性は同等なため、ノイズの外部放出に絞り説明する。

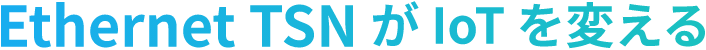

「図1 シールド効果」の様に、内部ノイズが外部に漏れる場合のシールド効果は次式で表現させる。多重反射(B)は効果が限定的であるため、以降の説明では省略する。

シールド効果 = R+A+B

R:電波が表面で反射される損失

A:電波がシールド内部で減衰する損失

B:電波が表面と裏面での多重反射で減衰する損失

鉄/銅/アルミなどの金属材料のシールド効果は、100dB ~ 200dB 程度あり十分か効果がある。しかし、実際の運用ではこのような効果は得られない。主な要因としては、接合部や開口部がシールド効果に影響を与えるためだ。

鉄/銅/アルミなどの金属板のシールド効果は導電率に依存している。一塊の金属でできていれば何ら問題はないが、金属の合わせ面や開口部や隙間があると電流が流れにくくなり、シールド効果が損なわれる。

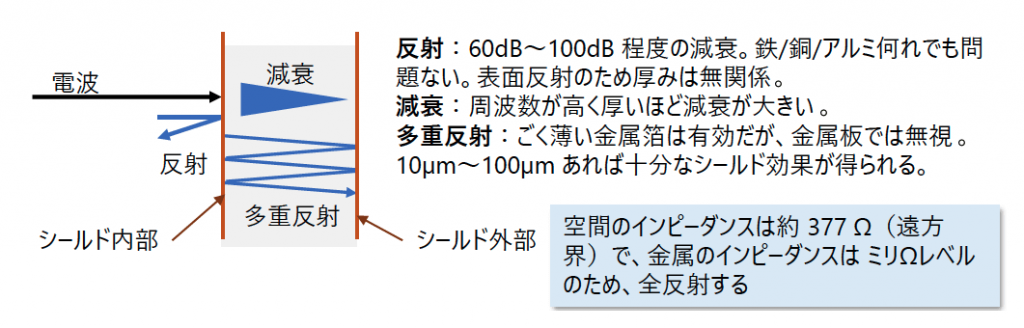

「図2 シールドケース」の様に、接合部を導電性ガスケットやスプリングフィンガー等で合わせ面を連続的に接合すると良好なシールド効果が得られる。ネジで接合する場合は、ネジの間隔を波長の 1/10 以下にすることが望ましい。接合部の隙間や開口部があると、隙間の長さが 1/2 波長になる周波数で電波が飛びやすくなる(アンテナ)。

アンテナから放射される電波は電界と磁界を作る。電界は低いインピーダンスを持つ金属表面で反射する。空気中のインピーダンスが 377Ω(遠方界)で、金属のインピーダンスはミリΩオーダーのため、ほぼ全反射する(インピーダンスミスマッチによる)。つまり、ごく薄い金属箔でも遮断することができる。

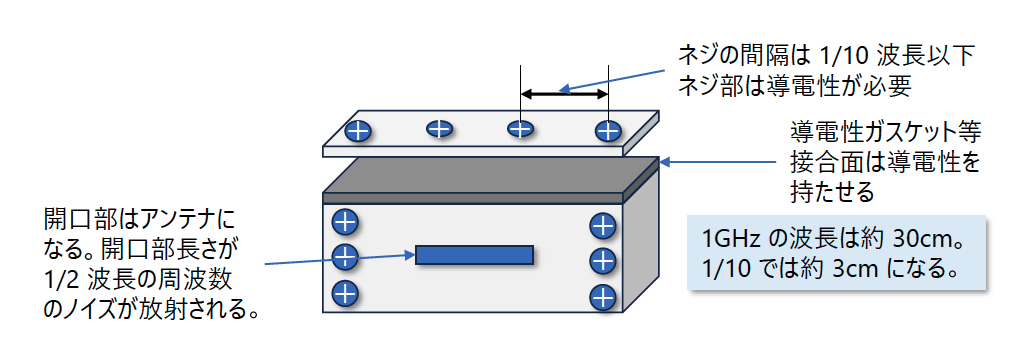

磁界はシールド内部に侵入し渦電流を発生し逆磁界を作ることで磁界を打ち消しあう。電流の侵入深さは金属の種類や周波数で異なりこの深さを「表皮深さ(Skin depth)」と呼ぶ。表皮深さはシールド材内部に侵入した磁界が引き起こす電流で約 9dB 減衰する深さになる。表皮深さの 3 倍の厚さの材料は、電流は約 27dB 低くなる。「図3 鉄・銅。アルミの表皮効果イメージ」は、鉄・銅・アルミの周波数と表皮深さのイメージ図だ。この図にはないが、亜鉛の表皮深さはアルミと同程度になる。

シールド材としては、高い導電率(電界)と透磁率(磁界)があり十分な厚さが必要になる。VCCI の測定範囲ではいずれの金属も 0.1mm (3倍でも 0.3mm)の厚さがあれば十分な性能を発揮する。一般的によく使用される 1mm 厚さの亜鉛鋼板(亜鉛メッキ+鉄)でも十分な性能がある。

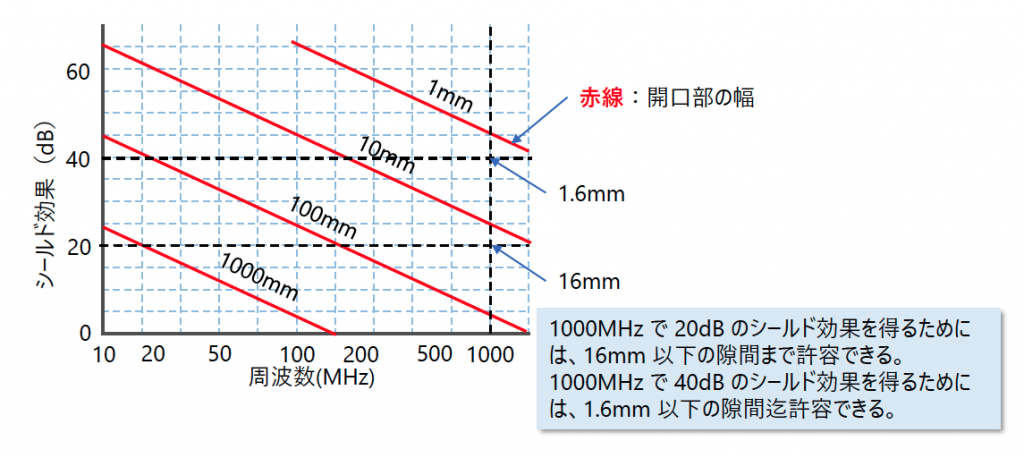

シールドケースの開口部は、1/2 波長の「スロット・アンテナ」になる可能性がある。スロット・アンテナの共振周波数は、開口部の最大寸法(対角線)で決まる。「図4 開口部の影響イメージ」は、開口部の大きさごとの周波数と減衰率の関係イメージだ。例えば、 1GHz で 20dB のシールド効果を得るためには、約 16mm より小さい穴にする必要がある。 40dB では 1.6mm の隙間でしかない。僅かな隙間でも影響があることが推測できる。この対応策としては、ガスケット等で隙間をふさぐ必要がある。

実際の動作では、開口部付近に半導体などの高周波信号源やケーブルがあると、事態は悪化する。つまり、このような開口部から高周波信号源に誘導(浮遊容量で結合)を起こす可能性があるケーブルや固定金具等の金属類を遠ざける必要もある。この問題を回避するためには、長い開口部を複数の小さい開口部に変更するか、変更できないカバーなどの開口部は、ガスケットやスプリングフィンガーで対処する必要がある。

冷却口のように小さな開口部が連続すると、 2個ごとに 3dB ずつ悪化すると言われている。こちらも注意が必要だ。

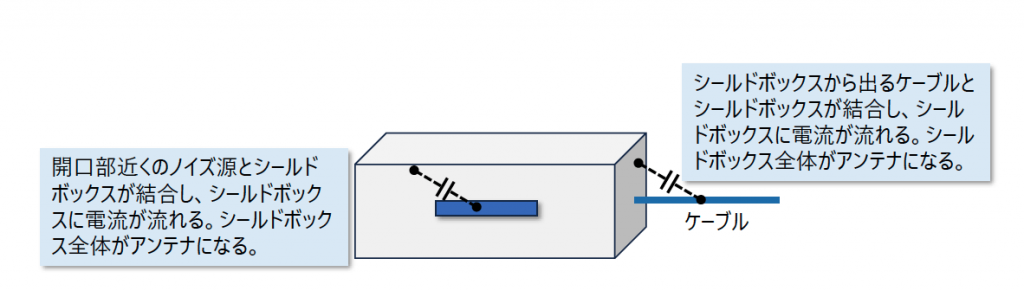

シールドの開口部やシールドボックスからケーブルなどが出る場合は、シールドが破れることになる(図5 シールドの破れ)。シールドボックス自体がアンテナになり電波が放射される。シールドボックスにコモンモードノイズが誘導されている場合が多い。この場合は開口部より低い周波数のノイズが放射される。対応策は、ケーブルにフェライトなどのローパスフィルタを付けノイズを遮断する方法がある。

同様に開口部の近くにノイズ源があると、ケーブルと同様に浮遊静電容量を介してシールドボックスと結合し、ノイズ源となる。対応策は開口部からノイズ源を遠ざけることだ。特にクロックドライバ等の高速デバイスの開口部近辺への配置は避けた方が良い。

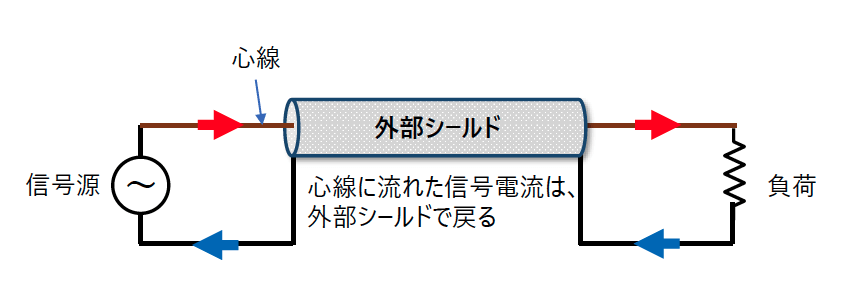

シールドボックスは、反射や減衰効果でノイズをボックス内に閉じ込めることになる。シールドケーブルは、シールドが電流の帰線(通り道)になることが多い。同軸ケーブルの外部導体のシールド外被は、心線を流れる信号電流の帰線になっている。シールド外被を信号 GND に接続し、心線導体に流れる電流による電磁界を、外被シールドに流れる電流で相殺する形になる(図6 同軸ケーブル)。

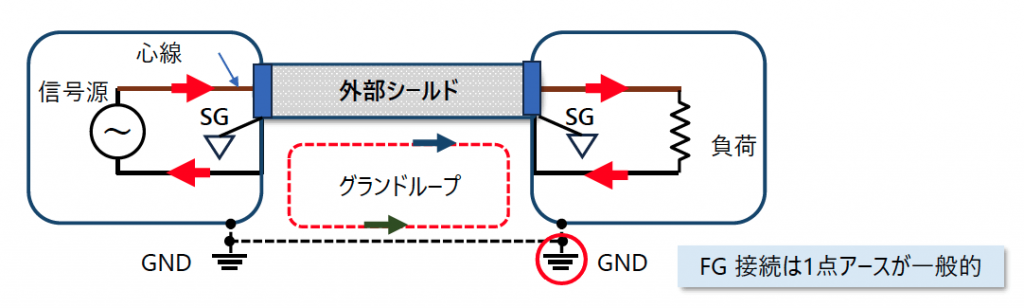

外被シールドをシールドボックスに接続することがある。この場合は、シールドケーブルを含めた大きなシールドボックスを作るイメージになる。隙間なく接続するためには、両端のシールド全周をシールドボックスに接続することになる。両方のシールドボックスが大地 GND に接続されていると、グランドループができる。1点アースではないためループが作られることになり低周波ノイズが増える可能性がある。一方の GND を外せばこの問題はなくなるが、静電ノイズの影響が出ることがある。シールドケーブルの接地はケースバイケース対応が必要になることがある。

一般的には、外被シールドの両端の全周をシールドボックスに接続し、更にシグナル GND に接続する。これにより、シールドボックスとシールドケーブルが一体となったシールド構造ができ,心線を経由する信号電流の帰線が構築される(図7 シールドケーブル接続)。

ガスケット

電磁波の漏洩を抑えるため、金属接合部、ドアやパネルなどの開閉部にガスケットを使用する。ガスケットの取り付けは簡単だが、環境条件による腐食等の問題もある。

接地環境によっては次のような点にも注意が必要だ。

- 大きさや厚さなどの機構上の適合性

- 圧縮性

- 広範囲の周波数でのインピーダンス

- 腐食耐性

- 負荷や振動への耐性

- 取り付け面形状と接触面の処理

- 安全規格や環境規格対応

シールド・ガスケットの種類

ガスケットの実装

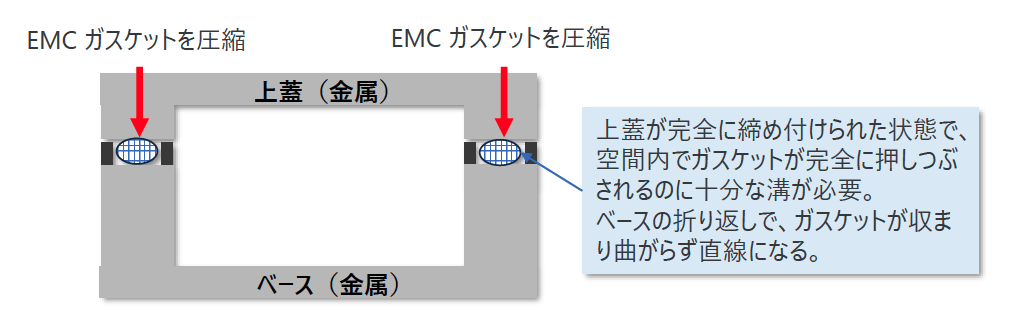

ガスケットの効果を発揮し組立工数を削減するためには、適切な機構が必要だ。「図8 ガスケットの実装例」の様に、ガスケットを収める溝を作り、溝の強度と適切な圧力がかかる必要がある。ガスケット接触面は塗装がなく(導電塗料を除く)異種金属接触による腐食やイオン化が無いように処理する必要がある。