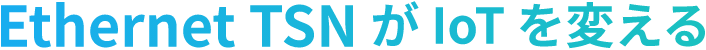

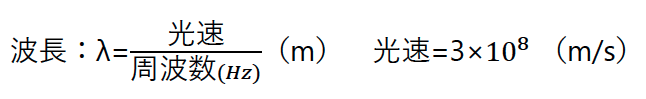

プリント基板の GND と筐体(導体)が近づくほど周辺電磁界が少なくなる。この間隔が 1/2 波長より広くなると放射電磁界が増える傾向にある。間隔が 5mm の場合、周波数は 30GHz になり VCCI の測定範囲(30MHz ~ 6GHz)に比べかなり高いところにある。動作イメージは、「図1 プリント基板と筐体間隔」を参照いただきたい。

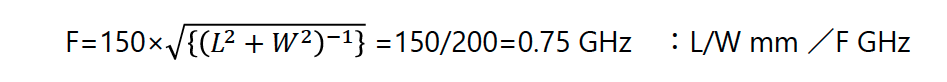

周波数と波長の変換は以下のようになる。

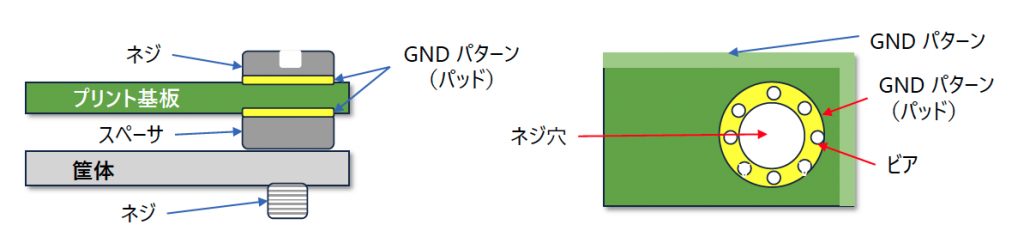

一般的な電子機器は、プリント基板と金属やメッキ処理された導電性の筐体で構成される。プリント基板は多層板が一般的で、電源層と GND 層がある。また、GND 層と筐体間は少なくとも 1カ所では接続されるのが一般的だ(図2 プリント基板と筐体)。

筐体には様々な形態がある。完全にシールドされた金属筐体(箱)、金属の板や放熱板など形状やシールド効果は様々だ。パソコンの場合は、マザーボードを金属板に固定する場合や、プラスチック筐体にメッキや塗装で導電性を持たせる場合もある。機器によっては、厚紙やシートに金属を塗布する場合もある。これらの筐体を RF 基準面と呼ぶ。

プリント基板と筐体との接続は、 EMC 規格で規制される周波数帯でインピーダンスを低くする必要がある。規格にもよるが、一般的には接続インピーダンスは 1Ω以下に抑える必要がある。直流や 10kHz 以下の周波数帯は考慮する必要はない。

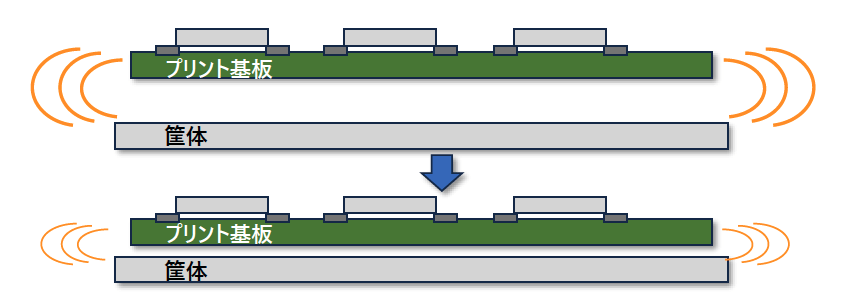

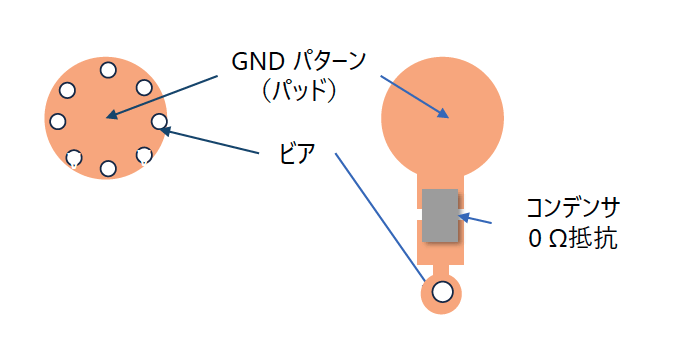

インピーダンスを低くするためには、金属面(プリント基板の GND パターンと筐体金属面)同士を押し付けることになる。点接触やネジ山での接触は、インピーダンスが高くなるためお薦めできない。一般的には「図3 プリント基板と筐体接続」の様に金属スペーサを介してプリント基板と筐体を接続する。プリント基板の GND パターンはレジスト等での絶縁がなく、直径 3mm 以上の大きさが必要になる。GND パターンはGND プレーンと複数のビア(スルーホール)で内層 GND と低インピーダンス接続する。

プリント基板 GNDの パターンと金属スペーサ間、金属スペーサと筐体間は、腐食を起こさないために同一金属にする必要がある。異種金属ではイオン化による電蝕の可能性がある。

1点接地と多点接地

かつてのアナログオーディオは、回路 GND と筐体 GND を AC 電源入り口での 1点接地が常識だった。この伝統を引き継ぎかつての(かなり前)コンピュータ周辺装置でも、かつては 1点接地が常識で、多点設置は「グランドループができ危険」と言われた時期がある。これに対し、無線関係者の間では、プリント基板 GND と筐体間を最大波長よりはるかに小さい間隔での多点接地が常識だった。最近はほとんどの分野で「多点接地」が一般的になっている。

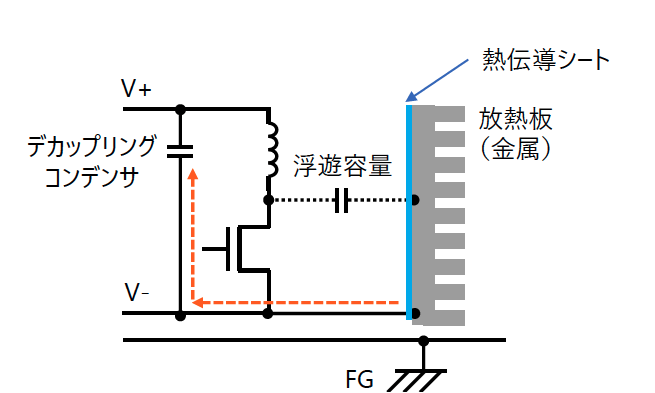

デジタル信号がリターン線(帰線:GND)に戻る場合はノーマルモードになり、お互いに打ち消しあうことでノイズ源にならない。しかし、浮遊容量等で GND に流れる電流はコモンモードになり、ノイズ源になる。

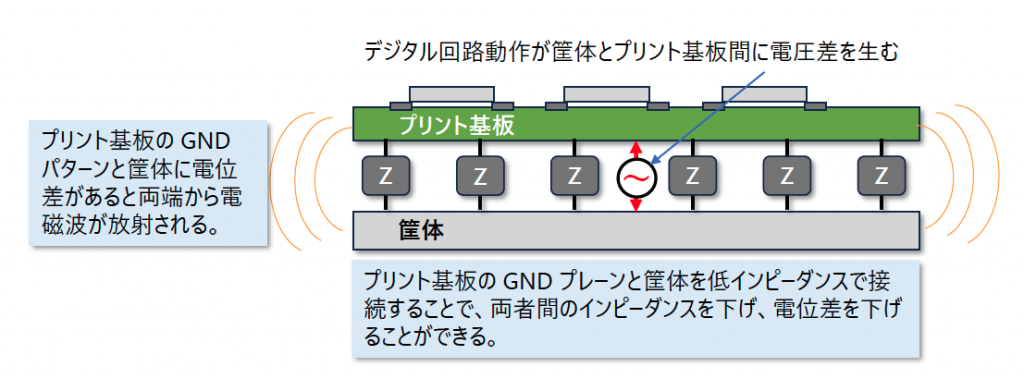

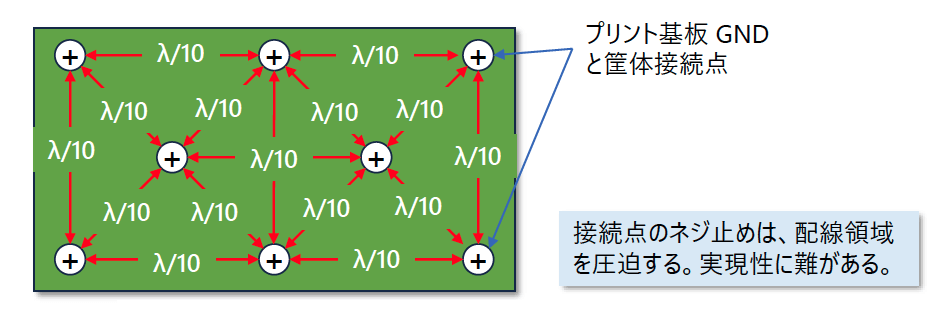

プリント基板の GND プレーンは信号パターンやケーブルに比べはるかにインピーダンスが低い。プリント基板の GND プレーンを筐体に多点接地を行うことで、GND プレーンのインピーダンスを更に下げることができる。このような理由から、1点接地から多点接地へと変化した。接地箇所は、プリント基板の各コーナー、外部コネクタ付近や大電流が流れる部品の付近になる(図4 プリント基板 GND と筐体接続により電磁波放射を抑制)。

半導体の動作は、プリント基板と筐体間に周辺電磁界を発生させる。特にデジタル信号は、基本波の整数倍周波数のスペクトルを持つため、特に影響が大きい。プリント基板の GND プレーンと筐体を接続することで、プリント基板と筐体間の電位差を小さくすることができる。これによって、放射妨害波を抑制できる。

プリント基板上で、比較的大きな電流が流れコモンモードノイズの発生源となりやすいのが、クロック発信器、クロックドライバや CPU/FPGA 等の大電流を流す半導体だ。これらの近傍で接続すると効果が大きい(実際は陣取り合戦になり簡単ではない)。

接続ポイントは、プリント基板の各角(接続ポイントの先がアンテナになる可能性があるため)、インタフェースケーブルの近くや高速半導体の近くになる。

空間共振

プリント基板と筐体が近接していると共振が起きる。プリント基板と筐体の間隔が 5mm 程度で、L mm × W mm のプリント基板の4隅が接触している場合、概略共振周波数は次式で計算する。例えば、 160mm × 120mm の場合のプリント基板の GND プレーンの共振周波数は 0.75GHz になる。

プリント基板と筐体との共振を避けるために、両者の接続点間隔を λ/10 以下に抑える方法がある。周波数が 1GHz の波長は約 300mm になり、 λ/10 は 30mm になる。「図5 プリント基板・筐体間接続ルール」は、全ての接続点がルールに従った例だ。接続点間隔を λ/20 以下が望ましいとの論文もあるが、実現困難だ。

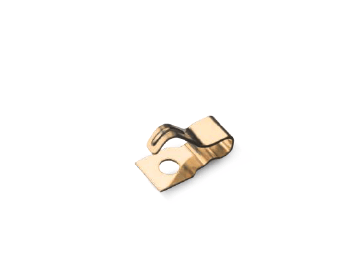

「図6 裏面パッド」はネジ止めせず、スプリングフィンガーや導電性ガスケットでプリント基盤と筐体を接続する方法だ。プリント基板の裏面にパッドを作り、ここにスプリングフィンガー等を接触させる。

スプリングフィンガー(図7 スプリングフィンガー例)や導電性ガスケットは、プリント基板と筐体のいずれにも取り付けることができる。製品によっては、パッドに自動搭載できるものもある。これらの製品は、パソコンや携帯電話用に開発したものが多く、プリント基盤と筐体間が比較的狭いタイプが多く注意が必要だ。

放熱板

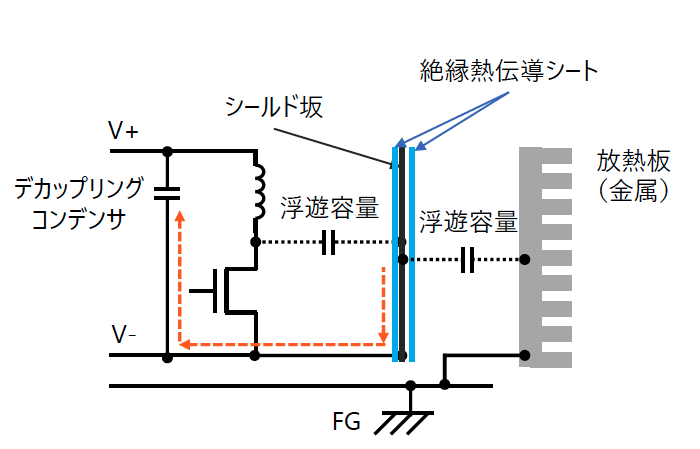

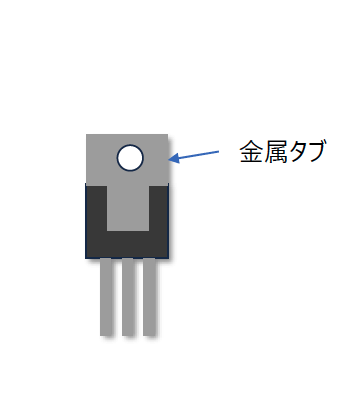

動作周波数が高くなると放熱板は放射エミッションの要因になり、共振を起こすと更に事態は悪化する。熱伝導シートは薄く誘電率も高いため、浮遊容量を介して半導体と放熱板は結合する。実装にもよるが、放熱板が直接ドレインやコレクタに接続される場合もある。このような場合は、放熱板自身が電圧を持つことになりかなり危険だ(トランジスタ等の放熱タブ:図9 金属タブ)。このような場合は、発生源の電源に戻すことになる。

セラミックやプラスチックの放熱版は、金属よりも放熱性に優れ導電性もなく浮遊容量で結合することもない。もちろん、熱伝導シートも必要ない。放射エミッション対策の点でもセラミックやプラスチックの放熱板が優れている(図8 浮遊容量で結合する放熱板)。

「図8 浮遊容量で結合する放熱板」の構成では、放熱板が電圧を持ち、浮遊容量で電源と繋がりリターン電流が流れる。これを緩和する方策として「図10 絶縁熱伝導シート」の様に、絶縁熱伝導シートでリターン電流を戻し、僅かな浮遊容量が残り放熱板につながる。放熱板を筐体(フレーム GND )に接続する。